涂装设备管理是确保所制定的工艺的实施,确保涂装质量的稳定、达到涂装目的和经济效益的重要条件。

1、主题内容与适用范围

1.1本标准的目的在于保证涂装设备制造、安装的质量,是涂装设备验收依据。既可作为总承包合同或分包合同的附件,同时也是监督制造、安装工作和进行质量验收的准则。

1.2本标准参照《工程建设规范汇编》第九册中有关规范、GB985—88《焊缝尺寸》、GB50184—93工业金属管道工程质量检验评定标准。

1.3本标准适用于单台涂装设备,如前处理设备、电泳涂漆设备、喷漆室、烘干室等,也适用于各类涂装生产流水线,如喷漆流水线、电泳涂漆流水线、静电喷涂流水线、粉体喷涂流水线等。

1.4本标准不适合涂装生产线中的起重运输设备和电气自动化控制设备。

2、设备的制造

设备的制造包括各种槽体的焊接、各类室体骨架的焊接,平台、走道、梯子的焊接,壁板、风管的加工,各类水、气管路的加工。

2.1制作材料

2.1.1设备制作的材料碳素结构钢质量标准应符合GB700—7.9的规定;不锈钢、耐热钢应符合GBl220—84、GBl221—84的规定,低合金结构钢应符合GBl51—88的规定。

2.1.2热轧圆钢和方钢的直径和边长允许偏差应符合GB702—86的规定。

2.1.3不锈钢棒尺寸的允许偏差应符合GB226—84的规定。

2.1.4热轧钢板厚度的允许偏差应符合GB709—88的规定。

2.1.5冷轧钢板和带钢的允许偏差应符合GB708—88的规定。

2.1.6无缝钢管的尺寸允许偏差应符合YB231—70的规定。

2.1.7不锈钢无缝钢管的尺寸允许偏差应符合GB2270—80的规定。

2.1.8非金属材料的性能应符合国标或高于国标的厂标及样本的规定。

2.2材料的代用

2.2.1设备制作材料的品种、材质、性能及断面尺寸应符合设计图纸的要求。

2.2.2当材料来源受到限制时,在不影响设备性能和使用要求的前提下,允许材料代用。

2.2.3代用材料的性能应相当于或高于设备设计所要求的性能。

2.2.4设备主体材料的代用必须经原设计单位的同意,次要的材料可按2.2.2条文的要求由施工单位确定。

2.3材料的验收

2.3.1材料应附有质量证明书,材料进入现场时应经验收符合国家标准规定和设计文件要求,方可用于设备制作。

2.3.2钢材表面不允许有明显的锈蚀、划痕。

2.3.3型材的弯曲度应保证用简单工具核直的可能,允许偏差为长度的1/1000,全长不得大于5mm,钢板、扁钢矫正后其局部不平整度允许偏差在1m范围内≤1.5mm。

2.3.4钢管表面不允许有压扁、凹痕、裂纹、夹渣、砂损等缺陷,不锈钢管无划痕、锈斑。

2.4下料

2.4.1板材的下料应采用剪切,型材的下料应采用砂轮切割或锯切,清理毛刺。

2.4.2原则上不采用气割下料,若采用气割时,必须将切口进行加工或用砂轮磨平。

2.4.3切割表面与钢构表面不垂直度应不大于钢材厚度的10%,且不得2.0mm.

2.4.4下料后的钢板应进行校平,要求每平方米钢板的相对不十度不大于1mm。

2.4.5下料后的槽钢、工字钢、角钢、扁钢、圆钢校直后的直线度允差每米长不大于0.5mm。

2.4.6钢管下料采用管道割刀切割,大钢管也可采用砂轮切割,钢管断面与轴线的垂直度允差不大于l“,且不得超过3mm。

2.5焊接

2.5.1焊工应经过考试并取得合格证,并由经常进行焊接工作的焊工进行。

2.5.2焊接前各构件应进行再次校正,按2.4.4、2,4.5执行。

2.5.3对一般碳钢构件,如平台、骨架、水槽可涂药焊条电弧焊(即手工电弧焊)。

2.5.4对外观要求高的薄板件,如室体壁板等宜采用隋性气体保护焊(金属极氩弧焊)。

2.5.5对小于0.8毫米的板件宜用气焊,禁用电焊。

2.5.6对不锈钢槽体、不锈钢管道及不锈钢与碳钢之间的焊接应采用惰性气体保护焊,以保证焊缝的美观。焊接后应进行表面的酸洗或用不锈钢金刚刷子清理表面黑色痕迹和焊缝。

2.5.7焊条的选用必须与母材相适应,对碳钢应符合6B5117—85的规定,对不锈钢应符合6B983—85的规定。

2.5.8焊缝的尺寸应符合GB985—88的规定,当板厚大于8mm的对接焊缝要求开坡口,对接焊缝和允许偏差为1.5+1.Omm,焊缝凹面允许偏差0—0.5mm,焊缝错边不得大于壁厚的l/10,角焊缝的调试为构件厚度的3/4,在板厚不等的条件下,角焊缝的高度为薄者构件的厚度。角焊缝的焊高≤6mm,允许偏差为+1.5;>6mm,允许偏差为+3。

2.5.9钢管对接焊缝咬边深度不超过0.5mm,每道焊缝咬边长度不超过焊缝全长的10%。

2.6焊接构件的验收

2.6.1焊接后构件的焊渣必须全部清除,包括管道内的焊渣。

2.6.2焊缝的宽度应基本一致,要求平直,无明显毛刺,相对误差不大于2mm。

2.6.3焊缝金属表面焊波应均匀,不得有裂纹、烧穿、弧坑、夹渣,焊接区不得有飞溅物。

2.6.4对于槽体要求衬里的焊缝要进行打磨光滑,无毛刺和明显不平。

2.6.5对于影响设备外观的焊缝,即3m视野内的焊缝,必须进行打磨,平整光滑。

2.6.6对于各类水槽、管道在清理焊缝后,进行煤油试漏,不允许有漏油现象,在条件允许时也可作X光探伤。

2.6.7对于磷化槽及其他不锈钢耐酸槽体,必须在清理焊缝后,用磷酸或硝酸对焊缝进行腐蚀后,再进行煤油试漏。

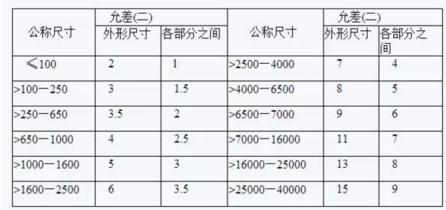

2.6.8焊接结构件几何尺寸允差图纸未注明的详见表l(摘自机械设计手册第3卷第20章表20—2—12)

表1 焊接结构件几何尺寸允差

注:①表l中焊接结构件外形尺寸,允差指该件的长、宽、高,允差如水槽的长、宽、高,各类室体的长、宽、高、通风平台的长、宽、高等的允差。

②表1中焊接结构件各部分之间的允差指该件矩形断面对角线、平面的相对不平度等的允差。

③对于由焊接组成的装配式结构件,如喷漆室的壁板、烘干室的保温壁板等应按装配要求检验结构件的几何尺寸允差。

2.6.9前处理电泳设备(除电泳槽罩外)室体内平台、接水盆应满焊,不得漏水、漏风。

2.7钣金件制作

2.7.1钣金件为薄板件包括风管、抽风罩、装配式室体的壁板、装配式烘干室的绝热壁板、设备绝热层外壁板。

2.7.2壁厚小于2mm的各类风管,采用咬边机折边进行组装,风管风道与风管法兰用拉铆连接,密封性要求高的接缝,压涂密封胶。

2.7.3各类风管的制作原则上不采用焊接。

2.7.4壁厚等于和小于4mm的室体壁板,应采用折边机进行加工成形,不允许用手工成形。

2.7.5装配式烘干室绝热壁板应用模具成形,不允许手工制造。

2.7.6设备绝热层的外壁板用拉铆固定联接,不允许用点焊联接。

2.7.7镀锌板的拼接一律用咬边联接,不允许采用焊接。

2.7.8风管、抽风罩、烘干室绝热板的尺寸允差可按焊接们:确定(参见表1)。

2.7.9装配式室体壁板外形尺寸的允差可参考GBll84—80规定的D级确定。

本页链接:http://www.dalianyide.com/a/xinwen/hydt/177.html